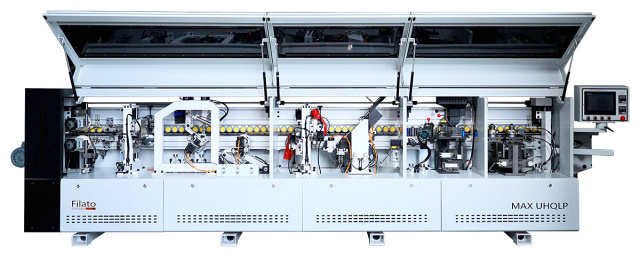

Автоматический кромкооблицовочный станок Filato Optima MAX UHQLP

Код товара: МБ 448315

-

Срок поставки 1 месяц.

-

Скорость подачи16 м/мин

-

Толщина кромочного материала0,4 - 3 мм

-

Толщина детали10 - 55 мм

-

Общая мощность15,2 кВт

-

Вес1650 кг

Модель

MAX UHQLP

МБ 448315

ЦЕНА

15 546 770 KZT

Скорость подачи, м/мин

16

Мощность двигателя подачи, кВт

1,5

Обороты двигателя, об/мин

1730

Частота, Гц

60

Толщина кромочного материала, мм

0,4 - 3

Толщина детали, мм

10 - 55

Габариты детали (мин.), мм

120 х 60 (350 пред. фрезерование)

Рекомендованная загруженность оборудования

1 смена (8 ч)

Регулировка на толщину прижимной балки

электропривод (с пульта)

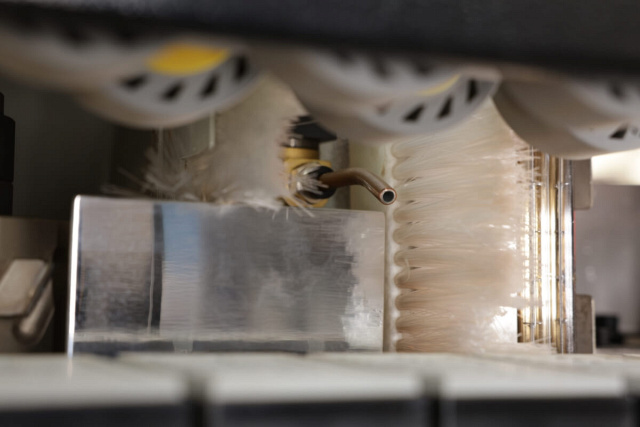

Тип используемых клеев

EVA / PUR

Система настройки на толщину кромки

пневматическая

Параметры фрез, мм

Ø 125 x 30 Н40 L/R

Обороты двигателя, об/мин

12 000

Частота, Гц

300

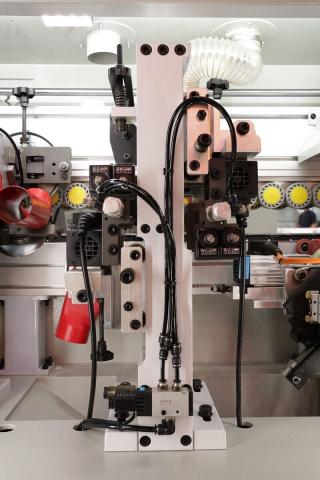

Пилы торцовки, мм

Ø 104 х 22 Z30

Мощность двигателей торцовки, кВт

2 x 0,37

Обороты пил, об/мин

12 000

Частота, Гц

200

Мощность двигателей, кВт

2 x 0,75

Обороты, об/мин

12 000

Частота, Гц

200

Фрезы узла обкатки углов, мм

Ø 68 х Ø 16 H15 Z6 R2

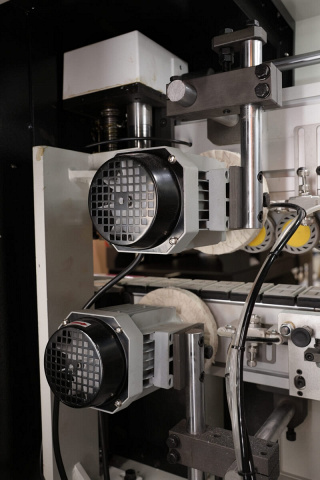

Мощность двигателей полировки, кВт

2 x 0,3

Обороты двигателя, об/мин

18 000

Частота, Гц

300

Пластины узла снятия радиусной цикли, мм

20 х 12 х 2 х R2H

Ножи узла снятия плоской цикли, мм

Плоские ножи

Мощность двигателей полировки, кВт

2 x 0,37

Обороты двигателя, об/мин

1360

Частота, Гц

50

Диаметр кругов, мм

125 / 25

Диаметр воздуховодов, мм

100

Количество, шт.

7

Производительность, м3/ч

5000

Расход воздуха, л/мин

550

Рабочее давление, бар

7 - 8

Общая мощность, кВт

15,2

Длина, мм

5600

Ширина, мм

750

Высота, мм

1800

Вес, кг

1650

Рассчитайте свой платеж

Стоимость оборудования

Первоначальный взнос

Срок лизинга

Наше предложение

Ежемесячный платеж:

0 KZT

Переплата:

1 000 KZT / за 36 мес

Хотите выгодное предложение?

Оставьте заявку и мы подберем удобный тариф

Стоимость предмета лизинга и приведенные расчеты через

калькулятор являются предварительными. Для точного определения процентной ставки по договору,

пожалуйста, обратитесь к менеджеру в вашем регионе.

Будьте первыми, кто оставит свой отзыв о

нашем товаре!