-

Макс. диаметр точения550 мм

-

Двигатель привода главного шпинделя35 / 22 кВт

-

Макс. длина точения2092 мм

-

Приводной инструментнет

-

Ось Yнет

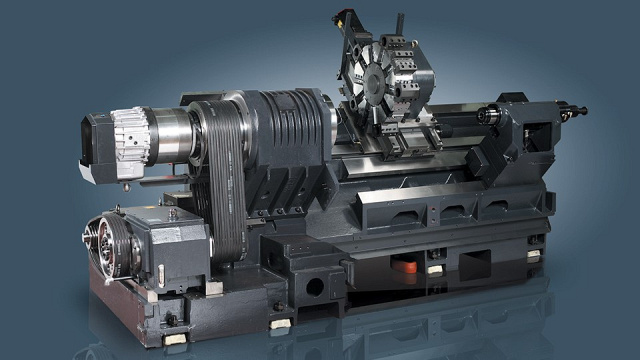

Модель

DL4000L

Макс. диаметр вращения, мм

790

Макс. диаметр точения, мм

550

Макс. длина точения, мм

2092

Макс. диаметр прутка, мм

116,5

Тип направляющих

Скольжения

Угол наклона станины, °

45

По оси X, мм

352 (77+275)

По оси Z, мм

2155

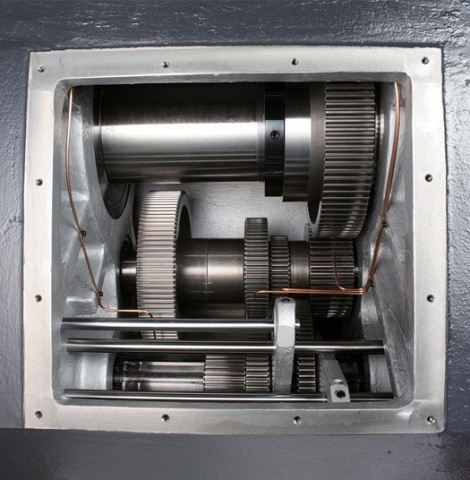

Конус

А2-11

Обороты шпинделя, об/мин

2000

Диаметр отверстия шпинделя, мм

132

Размер патрона, дюйм

15

Макс. крутящий момент шпинделя, Нм

2379

Противошпиндель

нет

Двигатель привода главного шпинделя, кВт

35 / 22

Система ЧПУ

Fanuc

Приводной инструмент

нет

Ось Y

нет

Перемещение задней бабки, мм

2050

Перемещение пиноли задней бабки, мм

120

Конус пиноли задней бабки

MT6

Диаметр пиноли задней бабки, мм

120

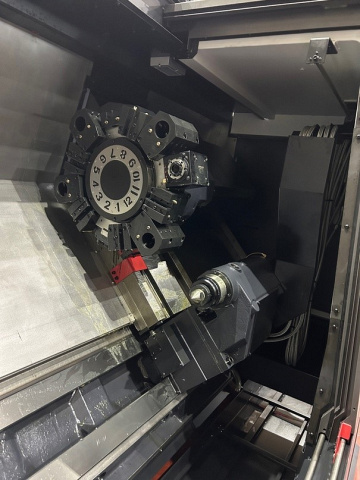

Тип револьверной головки

10 (12) позиций

Размер державки инструмента, мм

32 x 32 / 25 х 25

Макс. диаметр расточного инструмента, мм

60

Обороты приводного инструмента, об/мин

-

Мощность приводного инструмента, кВт

-

Тип крепления инструментальных блоков

-

Длина, мм

2272

Ширина, мм

5774

Высота, мм

2275

Вес, кг

11 400

Будьте первыми, кто оставит свой отзыв о

нашем товаре!